1. طراحی سیستم و اندازه مناسب

1.1 انتخاب صحیح اندازه سیستم جمع آوری گرد و غبار

را فیلتر هوای جمع آوری گرد و غبار باید بر اساس بار واقعی گرد و غبار و محیط تولید اندازه شود. یک سیستم بزرگ، انرژی فن و کانال را هدر می دهد زیرا با ظرفیت بالاتر از حد مورد نیاز کار می کند. یک سیستم کم اندازه ممکن است به طور موثر گرد و غبار را جمع آوری نکند، که منجر به افزایش آلودگی محیطی و نیاز به توان بالاتر برای جبران کمبود عملکرد می شود. اندازه صحیح سیستم معمولاً با محاسبه جریان هوا (CFM) و غلظت گرد و غبار تعیین می شود. این معمولاً شامل ارزیابی عواملی مانند نوع گرد و غبار، اندازه ذرات و محل جمع آوری غبار در منطقه تولید می شود. استفاده از محاسبات طراحی استاندارد، مانند محاسبات مبتنی بر جریان هوای کل کارخانه، حجم خروجی اگزوز تجهیزات و الزامات سرعت هوا، می تواند به انتخاب مناسب ترین اندازه سیستم کمک کند. طراحی سیستم همچنین مستلزم در نظر گرفتن توزیع یکنواخت جریان هوا برای جلوگیری از برداشت بیش از حد یا کم است. سیستم جمعآوری گرد و غبار نه تنها باید نیازهای تولید را برآورده کند، بلکه باید انعطافپذیری را برای سازگاری با تغییرات تولید در آینده فراهم کند.

1.2 بهینه سازی راندمان جریان هوا

راندمان جریان هوا مستقیماً بر بازده انرژی کلی سیستم جمع آوری گرد و غبار تأثیر می گذارد. طراحی نامناسب کانال، به خصوص طول بیش از حد یا خمیدگی بیش از حد، مقاومت هوای سیستم را افزایش میدهد، فشار بیشتری بر فن وارد میکند و مصرف انرژی را افزایش میدهد. بهینه سازی چیدمان کانال نه تنها به کوتاه کردن طول کانال و اجتناب از خمیدگی شدید نیاز دارد، بلکه همچنین به انتخاب قطر مناسب کانال برای به حداقل رساندن تلفات مقاومت بیش از حد نیاز دارد. طراحی سیستم کانال نیز نیازمند در نظر گرفتن سرعت جریان هوا و ویژگی های آیرودینامیکی است. اقداماتی مانند به حداقل رساندن تغییرات جریان هوا، اجتناب از گوشه های مرده و افزودن ورودی های هوای مناسب جریان هوای یکنواخت را تضمین می کند. مواد مجرای، پرداخت سطح و اصطکاک داخلی نیز بر راندمان جریان هوا تأثیر می گذارد. استفاده از مصالح دیوار داخلی صاف تر می تواند اصطکاک را کاهش دهد و مصرف انرژی را بیشتر کاهش دهد. طراحی و چیدمان مناسب کانال نه تنها کارایی سیستم جمع آوری گرد و غبار را بهبود می بخشد بلکه هزینه های عملیاتی را نیز به میزان قابل توجهی کاهش می دهد.

2. تعمیر و نگهداری منظم

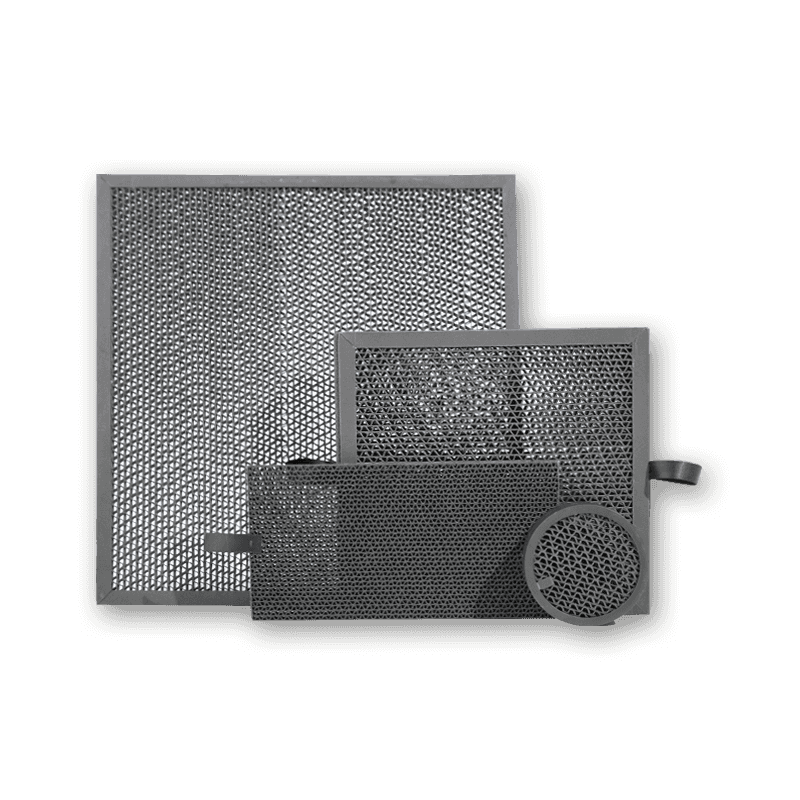

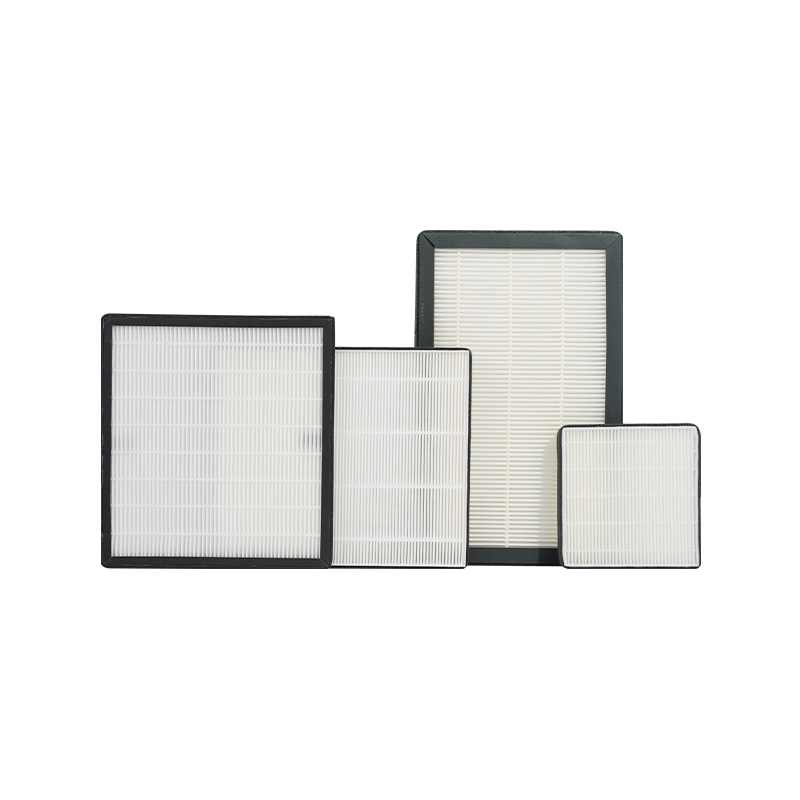

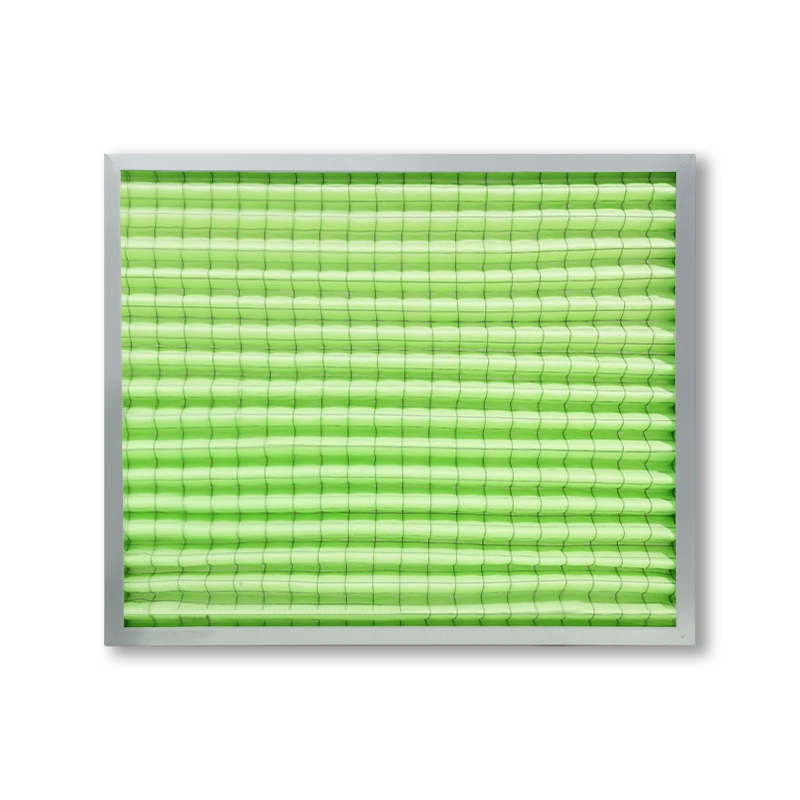

2.1 تمیز کردن و تعویض فیلترها

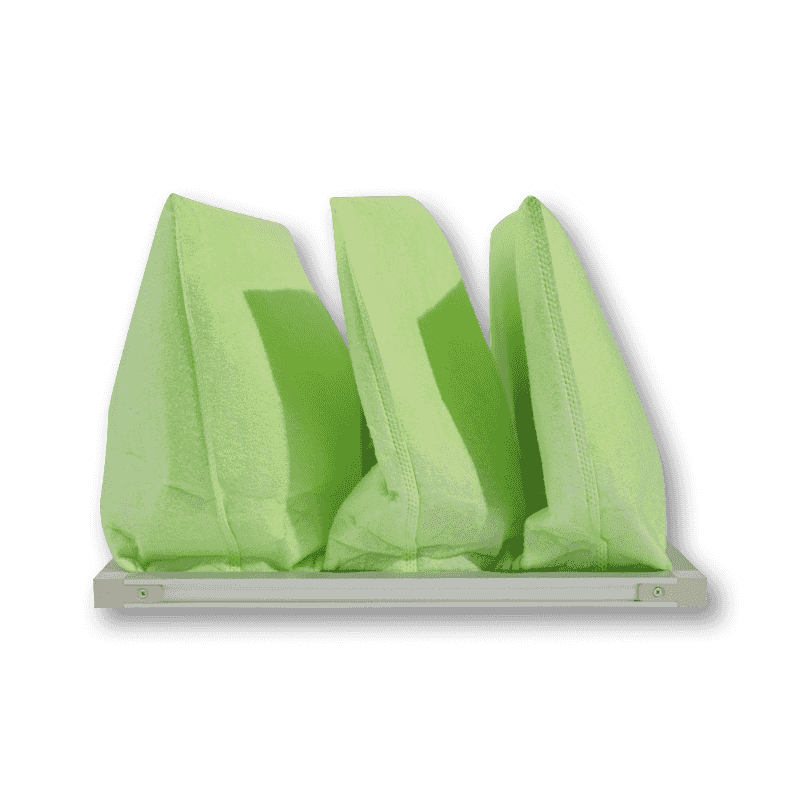

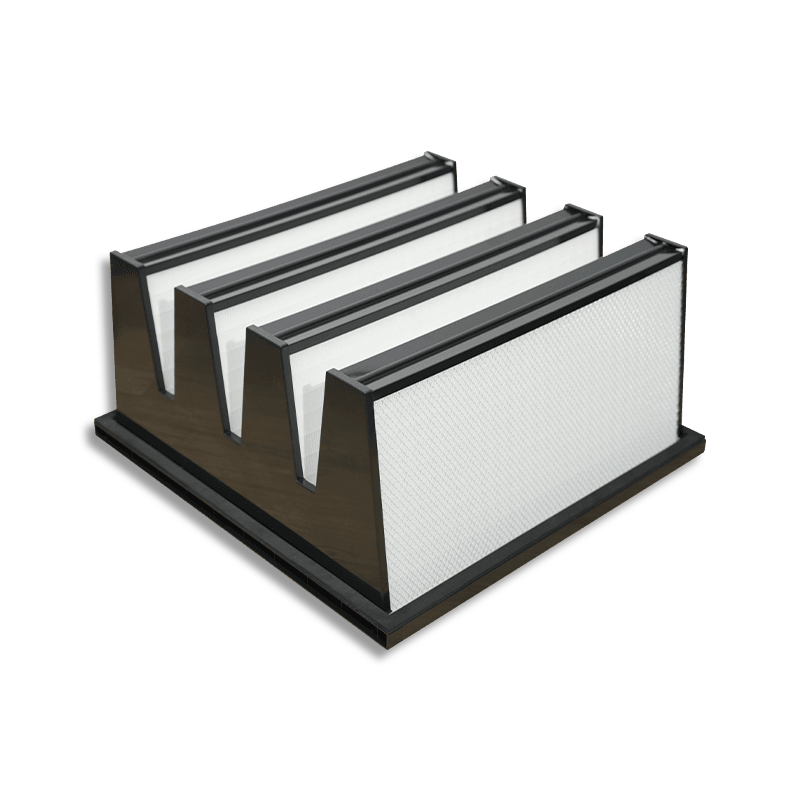

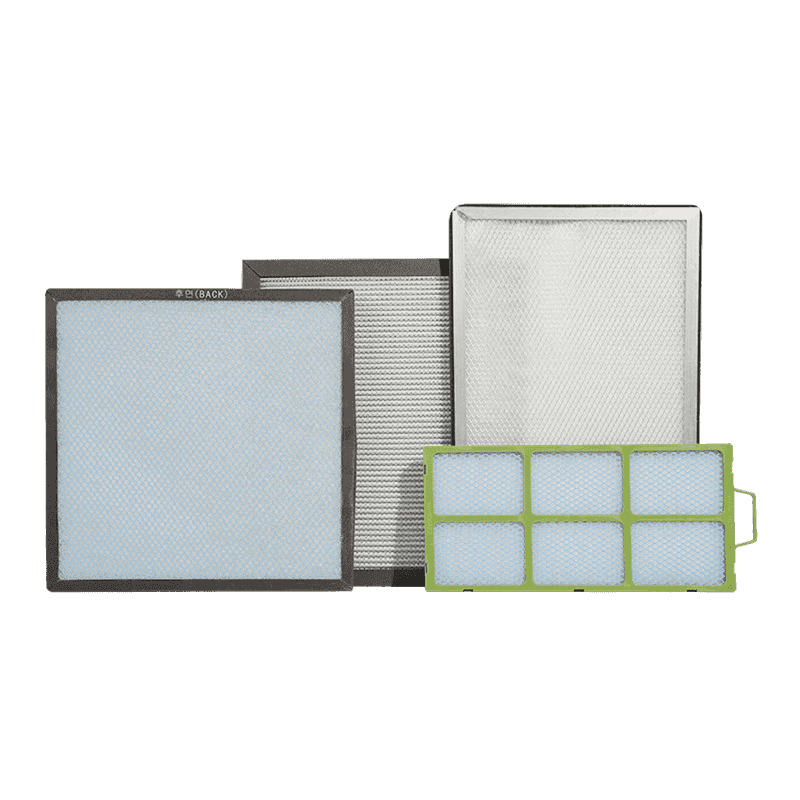

در سیستم های جمع آوری گرد و غبار، فیلترها گرد و غبار را جذب کرده و از ورود آلاینده ها به هوا جلوگیری می کنند. با گذشت زمان، فیلترها با گرد و غبار مسدود می شوند، جریان هوا را محدود می کنند، باعث افت فشار و افزایش بار سیستم می شوند. بنابراین، تمیز کردن و تعویض منظم فیلترها برای حفظ عملکرد کارآمد سیستم بسیار مهم است. اگر فیلتر مسدود شده باشد، فن انرژی بیشتری برای عبور هوا از آن صرف می کند و مصرف انرژی سیستم را افزایش می دهد. در حالی که هر سیستم جمعآوری گرد و غبار از انواع فیلترهای مختلف استفاده میکند، همه سیستمها باید مجهز به یک دستگاه نظارت بر اختلاف فشار برای نظارت بر سلامت فیلتر در زمان واقعی باشند. برای سیستمهای جمعآوری گرد و غبار کارآمد، روشهای تمیز کردن با جت پالس یا پسافشان میتوانند به حفظ تمیزی فیلتر کمک کنند. در طرح ها باید فیلترهایی به راحتی قابل تعویض برای تسهیل تعمیر و نگهداری منظم باشد. توصیه های سازنده باید برای تعویض سریع فیلترهای قدیمی یا آسیب دیده دنبال شود تا از جمع آوری گرد و غبار موثر و کارایی انرژی اطمینان حاصل شود.

2.2 بررسی نشتی سیستم

قفل ها برای عملکرد کارآمد سیستم های جمع آوری گرد و غبار بسیار مهم هستند. هر گونه نقص هوابندی در سیستم، مانند نشتی در اتصالات لوله، دریچه ها یا کیسه های فیلتر، می تواند باعث اتلاف هوا، به خطر افتادن کارایی جمع آوری گرد و غبار و نیاز به مصرف انرژی بیشتر فن برای جبران هوای از دست رفته شود. این نه تنها هزینه های عملیاتی را افزایش می دهد بلکه می تواند محیط عملیاتی را نیز آلوده کند. برای اطمینان از نشتی سیستم جمع آوری گرد و غبار، بازرسی منظم اتصالات، آب بندی، اتصالات لوله و فیلترها ضروری است. نقاط نشتی معمول شامل زانوهای مجرای، لبه های کیسه فیلتر و ورودی هوای تجهیزات جمع آوری گرد و غبار است. در حین بازرسی، استفاده از روش هایی مانند جریان سنج یا تست دود می تواند نشت ها را به صورت بصری شناسایی کند. هر گونه نشتی شناسایی شده باید به سرعت تعمیر یا جایگزین شود تا اتلاف هوا و اتلاف انرژی کاهش یابد. بازرسی نشتی نه تنها کارایی سیستم را بهبود می بخشد بلکه عمر تجهیزات را نیز افزایش می دهد.

2.3 نظارت بر افت فشار فیلتر

افت فشار فیلتر شاخص کلیدی عملکرد سیستم جمع آوری گرد و غبار است. با افزایش تجمع گرد و غبار فیلتر، مقاومت جریان هوا افزایش می یابد و منجر به افزایش افت فشار می شود. این باعث افزایش مصرف انرژی سیستم برای حفظ همان حجم هوا می شود. نصب مانیتور دیفرانسیل فشار امکان نظارت لحظه ای وضعیت فیلتر را فراهم می کند. اگر افت فشار از یک آستانه تعیین شده فراتر رود، می توان به سرعت تمیز یا تعویض کرد و از کاهش بازده انرژی و اتلاف انرژی اضافی جلوگیری کرد. علاوه بر این، ثبت و تجزیه و تحلیل منظم تغییرات در افت فشار فیلتر می تواند به ایجاد یک برنامه تعمیر و نگهداری معقول کمک کند و از تخریب عملکرد سیستم ناشی از نادیده گرفتن تغییرات فشار جلوگیری کند. سیستمهای جمعآوری گرد و غبار پیشرفته همچنین میتوانند به سیستمهای نظارت هوشمند مجهز شوند که به طور خودکار دادهها را برای نشان دادن وضعیت فیلتر تجزیه و تحلیل میکنند و در صورت لزوم تعمیر و نگهداری پیشگیرانه را ممکن میسازند.

3. معرفی درایوهای فرکانس متغیر (VFD)

3.1 نصب درایوهای فرکانس متغیر (VFD)

درایوهای فرکانس متغیر (VFD) یک فناوری است که سرعت موتور را بر اساس تقاضای بار تنظیم می کند. با تنظیم سرعت فن، VFD ها می توانند سرعت فن را زمانی که بار گرد و غبار کم است کاهش دهند و در نتیجه مصرف برق را کاهش دهند. در سیستم های جمع آوری گرد و غبار، تولید گرد و غبار به طور معمول دوره ای است و دائما زیاد نیست. فنهای سیستم جمعآوری گرد و غبار سنتی معمولاً با بار کامل کار میکنند و نمیتوان آنها را برای پاسخگویی به تقاضای واقعی تنظیم کرد. با نصب VFD، سیستم به طور خودکار سرعت فن را بر اساس شرایط تولید تنظیم میکند و از جمعآوری کارآمد گرد و غبار در هنگام بارهای زیاد و جلوگیری از اتلاف انرژی غیر ضروری جلوگیری میکند. به عنوان مثال، هنگامی که خط تولید بیکار است یا سطح گرد و غبار کم است، سیستم می تواند سرعت فن را کاهش دهد تا مصرف برق کاهش یابد. هنگامی که تقاضای تولید افزایش می یابد یا غلظت گرد و غبار افزایش می یابد، فن به طور خودکار به سرعت مناسب باز می گردد. استفاده از فناوری VFD در سیستم های جمع آوری گرد و غبار نه تنها باعث صرفه جویی در مصرف انرژی می شود، بلکه عمر تجهیزات را افزایش داده و اثرات زیست محیطی را کاهش می دهد.

3.2 بهینه سازی سرعت فن

فن ها یکی از بزرگترین مصرف کنندگان انرژی در سیستم های جمع آوری گرد و غبار هستند، به ویژه در شرایط بار بسیار متغیر، جایی که اغلب با سرعت کامل کار می کنند. با استفاده از درایوهای فرکانس متغیر (VFD)، سرعت فن را می توان بر اساس تولید گرد و غبار واقعی تنظیم کرد. به عنوان مثال، در دورههای تولید گرد و غبار کم، سیستم میتواند سرعت فن را کاهش دهد تا نیاز برق را کاهش دهد. این تنظیم انعطاف پذیر نه تنها جریان هوای کافی را برای حفظ گرد و غبار تضمین می کند، بلکه از مصرف بیش از حد انرژی نیز جلوگیری می کند. با افزایش بار گرد و غبار، سرعت فن به طور خودکار افزایش می یابد تا کارایی جمع آوری گرد و غبار حفظ شود. در طول طراحی و بهینهسازی فن، توجه به نوسانات تقاضای جریان هوا و انتخاب یک استراتژی کنترل VFD مناسب برای متعادل کردن مصرف انرژی و الزامات عملکرد مهم است. علاوه بر این، نظارت منظم بر وضعیت عملکرد سیستم برای اطمینان از عملکرد صحیح VFD می تواند بهره وری انرژی و قابلیت اطمینان سیستم را بیشتر بهبود بخشد.

4. کنترل خودکار و سنسورها

4.1 کنترل پاسخ تقاضا

سیستم های کنترل پاسخ تقاضا یک معیار کلیدی بهینه سازی برای سیستم های جمع آوری گرد و غبار است. با نصب سنسورها در مکانهای کلیدی، پارامترهایی مانند غلظت گرد و غبار، سرعت هوا و اختلاف فشار را میتوان در زمان واقعی مانیتور کرد و به این ترتیب عملکرد سیستم بهطور خودکار بر اساس این دادههای بلادرنگ تنظیم میشود. به عنوان مثال، یک سیستم جمعآوری گرد و غبار میتواند به طور خودکار فنها و فیلترها را بر اساس شروع و توقف خط تولید روشن و خاموش کند و از مصرف انرژی در زمانی که سیستم کار نمیکند جلوگیری کند. در حین تولید، اگر غلظت گرد و غبار کم باشد، سیستم می تواند سرعت فن را کاهش دهد یا برخی از تجهیزات را خاموش کند تا مصرف انرژی غیر ضروری کاهش یابد. داده های حسگر را می توان با سیستم کنترل خودکار ادغام کرد تا تنظیمات هوشمند سیستم را فعال کند. این رویکرد کنترل مبتنی بر تقاضا نه تنها مصرف انرژی را بهینه میکند، بلکه پاسخگویی و کارایی سیستم را نیز بهبود میبخشد و سایش و پارگی تجهیزات را کاهش میدهد.

4.2 نظارت بر داده ها در زمان واقعی

نظارت بر دادهها در زمان واقعی وضعیت عملکرد سیستم جمعآوری گرد و غبار را مشاهده میکند و به شناسایی سریع مشکلات احتمالی و اجرای اقدامات بهینهسازی مناسب کمک میکند. اجزای مختلف سیستم جمعآوری گرد و غبار، مانند فنها، فیلترها و کانالها را میتوان به سنسورهای نظارتی مجهز کرد که بازخورد دادهها را در زمان واقعی ارائه میکنند. این داده ها، از جمله اختلاف فشار، جریان هوا، مصرف انرژی، دما و رطوبت، می توانند به اپراتورها در تجزیه و تحلیل عملکرد سیستم و بهینه سازی آن کمک کنند. به عنوان مثال، نظارت بر اختلاف فشار می تواند به سرعت انسداد فیلتر یا نشتی مجرا را شناسایی کند و اقدامات مناسب تمیز کردن یا تعمیر را امکان پذیر کند. دادههای بلادرنگ همچنین میتوانند از طریق یک پلتفرم ابری یا مرکز کنترل محلی بهطور مرکزی تجزیه و تحلیل شوند و تصمیمگیری به موقع توسط مدیریت را تسهیل میکند. از طریق فرآیندهای تصمیم گیری مبتنی بر داده، نه تنها می توان اتلاف انرژی را کاهش داد، بلکه عمر تجهیزات را نیز می توان افزایش داد و کارایی کلی سیستم را بهبود بخشید.

5. طراحی هود و کانال گرد و غبار را بهینه کنید

5.1 طراحی مناسب هود گرد و غبار

طراحی هود گرد و غبار برای کارایی جمع آوری گرد و غبار بسیار مهم است. اگر طراحی هود الزامات فرآیند را برآورده نکند یا نتواند به طور موثر گرد و غبار را جذب کند، سیستم به طور موثر عمل نخواهد کرد و در نتیجه راندمان جمع آوری گرد و غبار پایین خواهد بود. هنگام طراحی هود باید عواملی مانند فاصله از منبع گرد و غبار، نوع گرد و غبار و سرعت جریان هوا در نظر گرفته شود. شکل و اندازه هود باید با ویژگی های عملیاتی تجهیزات تولیدی تنظیم شود تا از مناطق مرده جریان هوا و نقاط کور بیش از حد جلوگیری شود. برای برخی از منابع گرد و غبار با شدت بالا، هود ممکن است به چندین پورت ورودی یا ساختار لایه ای برای بهبود کارایی جذب گرد و غبار نیاز داشته باشد. طراحی مناسب هود می تواند به کاهش بار روی فن و سایر اجزای سیستم کمک کند، از توزیع یکنواخت جریان هوا اطمینان حاصل کند و از ورودی بیش از حد یا کم موضعی جلوگیری کند. علاوه بر این، ایمنی عملیاتی باید در طول طراحی در نظر گرفته شود تا از ضربه زدن هود به کارگران در حین کار جلوگیری شود.

5.2 بهینه سازی طرح کانال

را duct is a critical component in the dust collection system, carrying air flow. Its layout directly affects airflow efficiency and energy consumption. The goal of optimizing duct layout is to reduce resistance to air flow and improve system efficiency. The total length of ducts should be minimized, avoiding unnecessary bends and long transmission distances. Each bend and joint increases airflow resistance, requiring the fan to consume more energy to overcome this resistance. The duct diameter should be sized appropriately for the airflow volume. Avoid oversized ducts that result in low airflow velocity, or undersized ducts that result in excessive airflow, which increases resistance. Choosing the right duct material is also crucial. For example, smooth metal ducting, rather than rough PVC, effectively reduces friction and further improves airflow efficiency. Regularly inspecting duct cleanliness to prevent additional resistance caused by dust accumulation is also key to optimizing the duct system.

6. کاهش نرخ ورود مجدد گرد و غبار

6.1 نصب جداکننده سیکلون

جداکننده سیکلون وسیله ای است که برای جداسازی ذرات بزرگ گرد و غبار استفاده می شود. این دستگاه با استفاده از نیروی گریز از مرکز برای جدا کردن ذرات غبار بزرگتر از جریان هوا کار می کند و میزان گرد و غبار وارد شده به فیلترهای بعدی را کاهش می دهد. نصب جداکننده سیکلون می تواند به طور موثر بار فیلترها را کاهش دهد، طول عمر آنها را افزایش دهد و دفعات تمیز کردن و تعویض را کاهش دهد. جداکننده های سیکلون مخصوصاً برای جابجایی بارهای سنگین گرد و غبار مانند ذرات بزرگ و گرد و غبار درشت مناسب هستند. اکثر طوفان ها به برق خارجی نیاز ندارند. آنها از حرکت طبیعی جریان هوا برای جداسازی گرد و غبار استفاده می کنند و به طور قابل توجهی بهره وری انرژی سیستم را بهبود می بخشند. سیکلون ها همچنین ظرفیت پردازش کلی سیستم را افزایش می دهند و سیستم جمع آوری گرد و غبار را قادر می سازند تا سطوح بالاتری از تولید گرد و غبار را مدیریت کند. با انتخاب مناسب اندازه و نوع جداکننده سیکلون، اکثر گرد و غبار درشت را می توان به طور موثر قبل از ورود به سیستم فیلتراسیون اولیه حذف کرد و مصرف انرژی را برای تصفیه بعدی کاهش داد.

6.2 استفاده از شبیه سازی جریان هوا

دینامیک سیالات محاسباتی (CFD)، تکنیکی که از دینامیک سیالات محاسباتی برای شبیه سازی مسیرهای جریان هوا استفاده می کند، می تواند به بهینه سازی طراحی سیستم جمع آوری غبار کمک کند. شبیهسازیهای CFD میتوانند رفتار جریان هوا را در مرحله طراحی پیشبینی و تحلیل کنند، مناطق مرده بالقوه، مناطق متلاطم و مناطق ناکارآمد جریان هوا را شناسایی کنند. با استفاده از این داده ها، طراحان می توانند طراحی کانال کشی، هود و سایر اجزا را برای بهبود کارایی کلی جمع آوری گرد و غبار بهینه کنند. شبیهسازیهای CFD میتوانند مسائلی را شناسایی کنند که با استفاده از روشهای طراحی سنتی شناسایی آنها دشوار است، مانند انتقالهای متلاطم در طرحبندی کانالها و طراحی نامناسب هود گرد و غبار، در نتیجه راهحلهای بهینهسازی هدفمندتری ارائه میدهند. همچنین می توان از فناوری CFD برای مقایسه گزینه های مختلف طراحی، انتخاب مسیر بهینه و جلوگیری از اتلاف انرژی غیر ضروری استفاده کرد. از طریق مدلسازی و شبیهسازی علمی، میتوان بهینهسازی و تنظیمات دقیق را قبل از عملیاتی شدن سیستم انجام داد و کارایی سیستم جمعآوری گرد و غبار را بهبود بخشید.

7. از مواد فیلتر با کارایی بالا استفاده کنید

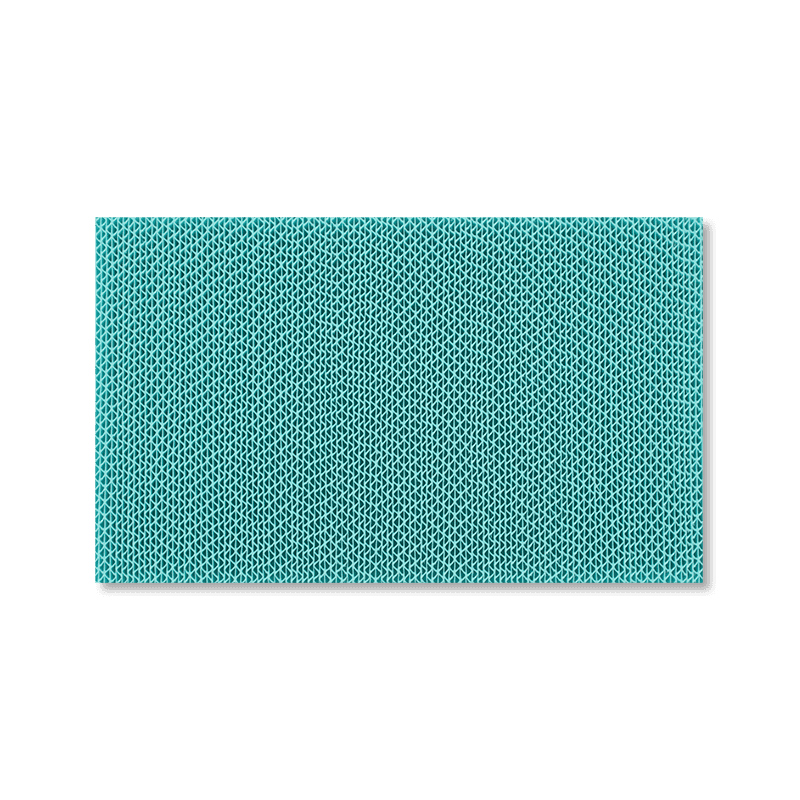

7.1 انتخاب مواد فیلتر با راندمان بالا

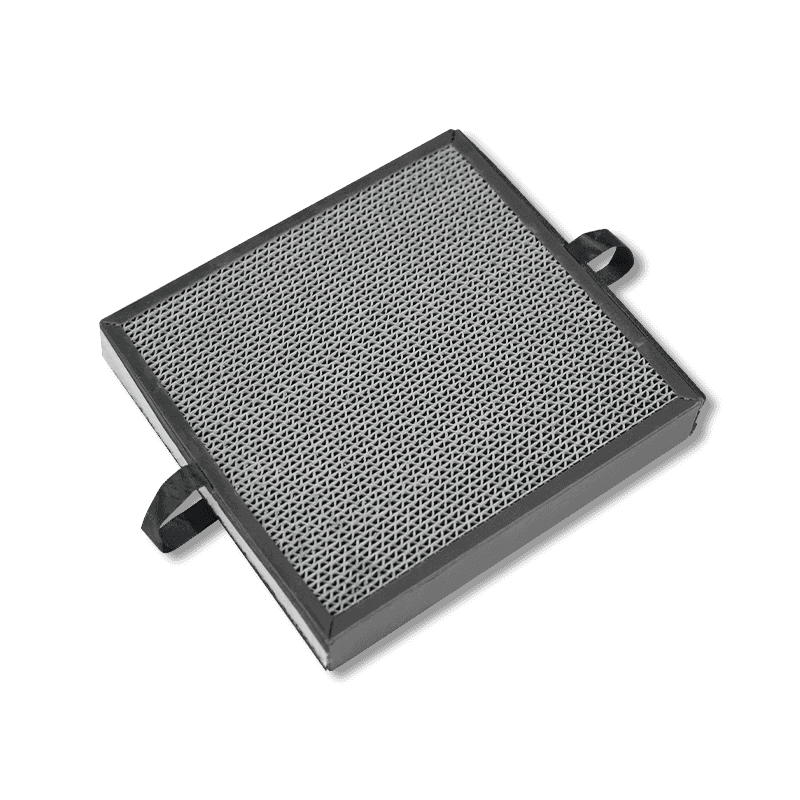

را choice of filter material directly impacts the efficiency of the dust collection system. Modern dust collection systems are no longer limited to traditional fiber filter materials. Many new high-efficiency filter materials, such as nanofiber filter cloth and polyester composite materials, offer lower airflow resistance and higher dust collection efficiency. These high-efficiency filter materials can capture even finer dust particles, especially those that are more effective in capturing fine dust such as PM2.5. These materials also offer improved air permeability, enabling efficient filtration without significantly increasing energy consumption. Selecting high-efficiency filter materials not only improves dust collection efficiency but also reduces filter pressure drop, thereby reducing system energy consumption. In actual applications, the most appropriate filter material should be selected based on the dust properties (such as particle size and humidity) and the requirements of the operating environment. For example, environments with high humidity or high levels of oily dust require special oil- and water-resistant materials.

7.2 تکنولوژی جت تمیز کردن

تمیز کردن پالس جت یک روش رایج برای تمیز کردن فیلترها در سیستم های جمع آوری گرد و غبار است. از انفجارهای سریع هوای فشرده برای شستشوی گرد و غبار چسبیده به سطح فیلتر استفاده می کند. این روش تمیز کردن نه تنها به طور موثر نفوذپذیری هوای فیلتر را بازیابی می کند بلکه هزینه های تعمیر و نگهداری را نیز کاهش می دهد. هنگام طراحی یک سیستم جمع آوری گرد و غبار، طرح سیستم پالس جت باید بهینه شود تا با شرایط عملکرد فیلتر مطابقت داشته باشد. فاصله جت و شدت آن باید بر اساس غلظت گرد و غبار و گرفتگی فیلتر تنظیم شود تا از پرتاب بیش از حدی که انرژی را هدر می دهد یا به فیلتر آسیب می رساند، جلوگیری شود. تمیز کردن منظم پالس جت می تواند به طور موثری افت فشار فیلتر را کاهش دهد، جریان هوا را ثابت نگه دارد و بار روی فن را کاهش دهد. در ارتباط با یک سیستم کنترل خودکار، فرآیند تمیز کردن پالس جت می تواند به طور خودکار فرکانس و شدت تمیز کردن را بر اساس داده های نظارت زمان واقعی تنظیم کند و به تمیز کردن کارآمد و صرفه جویی در انرژی دست یابد.

8. ارتقاء تجهیزات برای بهبود بهره وری انرژی

8.1 از موتورهای با راندمان بالا استفاده کنید

در سیستم های گرد و غبار، موتورهای الکتریکی یکی از منابع اصلی مصرف انرژی هستند. با پیشرفت مداوم فناوری، بسیاری از موتورهای مدرن به نسبت بهره وری انرژی بالاتری دست یافته اند. با استفاده از این موتورهای با راندمان بالا می توان مصرف انرژی سیستم های جمع آوری گرد و غبار را به میزان قابل توجهی کاهش داد. در مقایسه با موتورهای سنتی، موتورهای با راندمان بالا در شرایط بار یکسان، برق کمتری مصرف میکنند و اتلاف انرژی غیرضروری را کاهش میدهند. موتورهای با راندمان بالا اغلب با مواد پیشرفته و فرآیندهای ساخت پیچیدهتر طراحی میشوند که آنها را قادر میسازد تا دمای عملیاتی پایینتری داشته باشند و تلفات انرژی را حتی در طول کارکرد طولانیمدت به حداقل برسانند. موتورهای با راندمان بالا معمولاً عمر طولانی تری دارند که باعث کاهش فرکانس تعمیر و نگهداری و هزینه های تعمیر می شود. در نظر گرفتن جایگزینی سیستم های جمع آوری گرد و غبار قدیمی با موتورهای با راندمان بالا، یک استراتژی موثر در صرفه جویی در مصرف انرژی است، به ویژه برای سیستم هایی که نیاز به عملیات طولانی مدت دارند یا تحت بارهای سنگین کار می کنند.

8.2 انتخاب فن های کم مصرف

فن ها یکی از مصرف کنندگان اصلی انرژی در سیستم های جمع آوری گرد و غبار هستند که انتخاب آنها را برای حفظ انرژی بسیار مهم می کند. فن های کم مصرف از طراحی کارآمدتری بهره می برند و جریان هوای مشابهی را با مصرف انرژی کمتر ارائه می دهند. در مقایسه با فن های سنتی، فن های صرفه جویی در انرژی معمولاً با تأکید بیشتری بر بهینه سازی مسیرهای جریان هوا و کاهش مقاومت جریان هوا طراحی می شوند. آنها از طراحیهای کارآمد پروانه و محفظه فن استفاده میکنند و در نتیجه تلفات انرژی در جریان هوا را به حداقل میرسانند. استفاده از فن های با راندمان بالا نه تنها مصرف برق را کاهش می دهد، بلکه خرابی فن ها را نیز کاهش می دهد و قابلیت اطمینان سیستم را بهبود می بخشد. مزایای فن های صرفه جویی در انرژی به ویژه در سیستم هایی که در مدت زمان طولانی کار می کنند برجسته است. انتخاب مشخصات و مدل های مناسب فن و تنظیم منظم سرعت فن با توجه به شرایط عملیاتی واقعی، اقدامات کلیدی برای دستیابی به صرفه جویی در انرژی است.

9. بهینه سازی برنامه های عملیاتی

9.1 استفاده از ساعات اوج مصرف

را workload of dust collection systems often fluctuates with production process fluctuations. Therefore, rationally scheduling the dust collection system's operating hours can avoid unnecessary energy consumption. For example, high-load periods on a production line typically require higher dust collection capacity, while low-load periods can reduce fan operating power or even shut down certain equipment. By optimizing the production cycle, the dust collection system's high-energy consumption can be concentrated during times when efficient dust collection is required, while system operation can be reduced during periods of lower demand, avoiding resource waste.

9.2 پیاده سازی کنترل خودکار

کنترل خودکار سیستم جمعآوری گرد و غبار را قادر میسازد تا وضعیت عملکرد خود را بر اساس نیازهای واقعی تنظیم کند و در نتیجه مصرف انرژی را بهینه کند. به عنوان مثال، سنسورها می توانند کیفیت هوا، غلظت گرد و غبار و شرایط عملکرد خط تولید را به صورت لحظه ای کنترل کنند و یک سیستم کنترل PLC می تواند به طور هوشمند سرعت فن یا شروع و توقف فن را تنظیم کند. سیستم های کنترل خودکار خطاهای ناشی از تنظیمات دستی را از بین می برند و تضمین می کنند که سیستم جمع آوری گرد و غبار همیشه در شرایط بهینه کار می کند. کنترل خودکار همچنین داده های عملیاتی سیستم را به طور موثر ثبت می کند و به اپراتورها کمک می کند روند مصرف انرژی را تجزیه و تحلیل کنند و تنظیمات را انجام دهند.